はじめに

“本丸”発表が後になった理由

クモの糸はとても丈夫なのですが、水に濡れると数十%も縮んでしまう弱点があるのです。風や雨を防ぐためのアウトドアウエアが縮んでしまっては、機能性が大きく劣ります。研究チームは大きな壁にぶつかりました。

タンパク質は20種類のアミノ酸でつくられています。そこで関山代表ら研究チームは「アミノ酸の並び方が収縮を起こす原因ではないか」という仮説を立て、アミノ酸の配列を次々と変えて、縮む要素だけを取り除く研究を始めました。

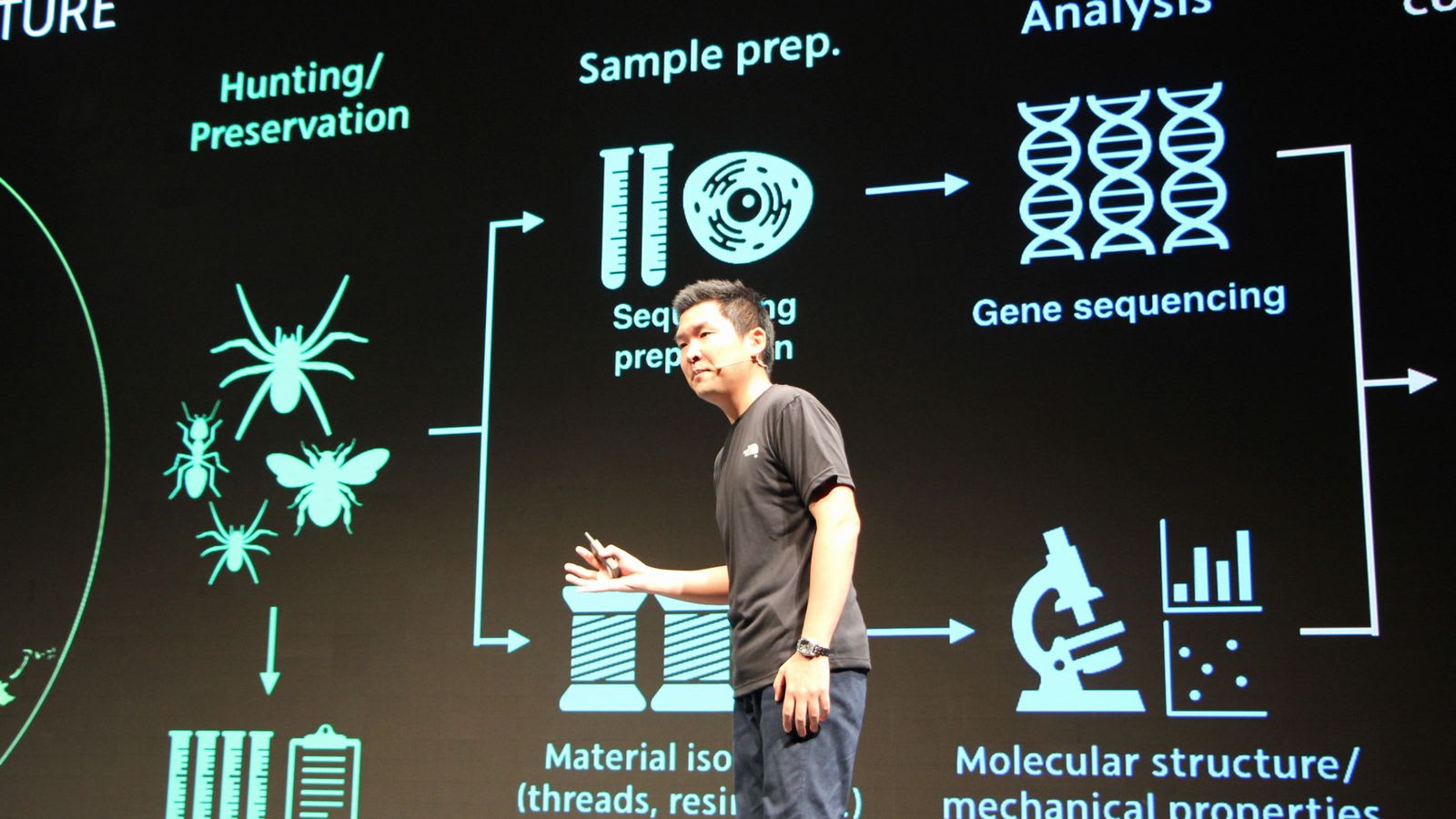

人工タンパク質を作る過程を説明する関山代表

「世界中でたくさんのクモを捕まえてきて、遺伝子レベルでクモ糸を解析しました」と関山代表。山形県鶴岡市の研究室では、数千匹のクモを飼育しています。種類にもよりますが、クモは7種類の糸を出す腺を持っています。クモによって糸の特徴が異なり、解明されていない部分もまだまだ多いといいます。

研究チームは試行錯誤の末、2018年には収縮を9割抑えることに成功。生産性を高める最終ステップを経て、ようやく発売に至ったのです。ゴールドウインの渡辺貴生副社長は「防水透湿性、強度などの面でアウトドアウエアの品質基準をクリアしました」と話します。

関山代表は「ジャケットの中綿も構造タンパク質で作りたい」と提案したそうですが、渡辺副社長は「将来はファスナーやボタンまで構造タンパク質で作れる見通しは立っていますが、現段階でお客さんにとって満足のいく商品でなければ、ということで押し返しました」と明かします。

新素材フリースで海洋プラ問題にも道筋

スパイバーは、官民ファンドのクールジャパン機構や金融機関などから総額100億円規模の資金調達を受け、タイに構造タンパク質の発酵と精製を行う工場を建設中です。2021年から量産体制が整う見通しで、量産化が成功すれば製品の価格を抑えることができ、生活に身近な素材として浸透します。

ゴールドウインの渡辺副社長は「数年以内にはフリースを作りたい」と力を込めます。普段の生活からアウトドアまで幅広いシーンで着るフリースは、海洋を汚染するマイクロプラスチック問題に影響しているといわれています。

ゴールドウインの渡辺貴生副社長(左)は「次はフリースを作りたい」と意気込む

品質にもよりますが、洗濯するたびにポリエステルの細かい繊維が大量に抜け落ち、海や川に流れ出てしまいます。パタゴニアなど海外のアウトドアメーカーの中には、繊維をキャッチする洗濯バッグを作るなどの対策をとる企業もありますが、根本的な解決には至っていないのが現状です。

その点、スパイバーのブリュード・プロテインは自然の中で微生物に分解されるので、フリースの素材として使われれば、海洋汚染を防ぐ大きな一歩になります。このほか、アパレル業界で広がっている動物の毛を使わない「エコファー」としての活用も期待されます。

スパイバーだけではなく、糸や生地を開発する国内の大手素材メーカーも植物由来の合成繊維の開発を急ピッチで進めています。私たちの生活な身近な繊維が劇的に変わろうとしています。

「(新素材の製品化は)小さな一歩かもしれないけれど、より良い社会になるために踏み出す大事な一歩にしたい」と話す関山代表。近い将来、デザイン性や品質だけでなく、環境面への配慮も含めて、アウターを選ぶ時代がやってくるかもしれません。